数年前,碳纤维增强塑料(CFRP)在汽车行业里还基本作为设计元素出现。后来这种材料被逐渐应用于一些特别版本车型的结构件或小批量生产的豪华运动车型。从宝马的i3和i8车型开始,碳纤维增强塑料在汽车业批量生产中开始有了突破性应用。随着其在宝马新7系中的使用,这种材料得以首次在高级车市场进行规模化应用。

宝马上周推出的新7系采用了创新混合结构,被称为“碳芯”。这种碳纤维增强塑料的应用大大减轻了车体重量,并通过降低车辆重心的方式进一步提升其驾驶性能。总体而言,新7系比上一代减重达130公斤,同时舒适度和安全性也大幅提升。

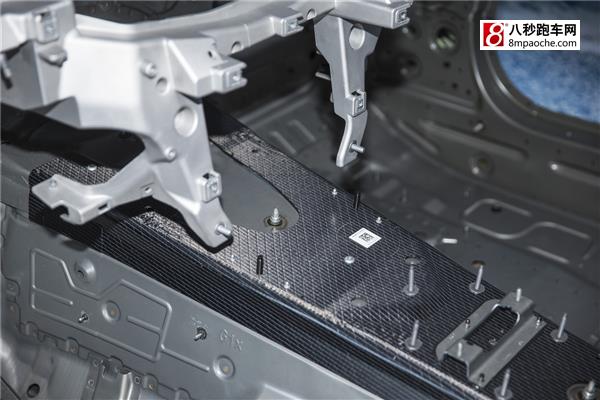

宝马7系碳纤维乘客舱全貌

由碳纤维、钢、铝构成的全新BMW

7系智能轻量化车身结构

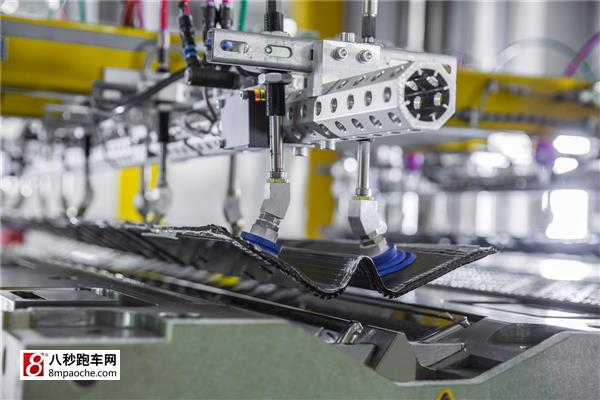

西格里集团担纲碳纤维预成型材料的全自动化生产,另有碳纤维再生产品支持可持续发展

西格里集团(SGL)除了提供车顶混合结构所需的碳纤维材料之外,在价值链的不同阶段也可见其踪迹。碳纤维将由双方位于美国华盛顿州摩西湖的合资企业西格里汽车碳纤维公司负责制造。所需产能已在前几年里逐步建成。

碳纤维增强复合材料被用于加固车顶横梁和纵梁结构

在价值链的下一步中,将使用这些碳纤维来进行预成型材料的全自动化生产。随后,编织好的预成型材料将直接运往宝马集团来完成碳纤维增强塑料部件的生产。继宝马的i系列之后,宝马新7系将成为业内第二大碳纤维工业化规模生产项目。

除了在车顶构造上运用的碳纤维产品外,西格里集团还供应了碳纤维织物和回收材料。这些材料由西格里汽车碳纤维公司位于瓦克尔斯多尔夫的生产基地制造。和宝马公司共同合作开发的碳纤维回收产品使用的是再生碳纤维材料,在C柱和行李箱隔板中有使用,这也展示了公司致力于可持续发展的新思维。

西格里集团的首席执行官Jürgen Köhler表示:“宝马新7系启用我们的产品是碳素材料在汽车行业规模化量产应用的又一个里程碑。这个项目再一次说明了碳纤维在汽车行业的巨大发展潜力,西格里集团在整个价值链里的长期开发工作正在开花结果。”

和宝马集团的长期合作

西格里集团碳纤维与复合材料业务部负责人及西格里汽车碳纤维公司的董事总经理Andreas Wüllner表示:“宝马集团和西格里集团之间的创新合作15年前就开始了。从宝马i系列车型的碳纤维和碳纤维织物应用开始,更是渐入佳境。随着宝马新7系的混合结构“碳芯”乘客舱的应用,双方的合作将更上一层楼。”

相关报道:

全新BMW 7系以碳纤维引领智能轻量化车身科技发展

(2015年7月15日讯)全新第六代BMW 7系于今年6月在德国慕尼黑宝马世界全球揭幕,将在今年第四季度全球上市。与历代BMW 7系一样,全新一代BMW 7系引领着豪华轿车的创新方向,配备如全球首创的智能触控钥匙、开辟人机交互新时代的手势控制系统、再次推动灯光革命的智能激光大灯等开创性科技。而全新BMW 7系上首次实现量产的碳纤维、钢、铝智能轻量化车身结构,更被视为汽车产品设计和制造的一次科技飞跃,将这种原本属于航空航天领域的顶尖科技实现大规模量产,展现了宝马集团在智能轻量化结构领域的科技优势,也体现了未来车型研发的一种趋势。

Carbon

Core高强度碳纤维内核 ,更高效 更安全

每一辆全新BMW 7系的B柱上均有一个Carbon

Core高强度碳纤维内核标志

纵观整个汽车行业,曾经有一段历史,车身尺寸不断变大、科技装备不断增加,车身重量一代重于一代,油耗也随之水涨船高。而追求“纯粹驾驶乐趣”的宝马品牌始终重视动力的高效发展,不断将汽车运动领域的成果引入量产车领域,以大量创新,在实现动力提升的同时有效抑制油耗上升。

2002年宝马提出高效动力策略,逐步实现耗油量和排放量显著降低,而性能和驾驶乐趣则大幅提高。2011年,BMW正式发布出行新纪元的BMW i子品牌,车身使用轻重量、高强度的碳纤维增强复合材料制造,预示着豪华汽车将进入“碳纤维”时代。如今,全新BMW 7系基于BMW i的碳纤维车身科技打造了Carbon Core高强度碳纤维内核,使得面向未来的碳纤维科技扩展至BMW品牌核心车型上。

碳纤维增强复合材料有着绝佳的物理特性:比铝轻30%、比钢轻50%,强度却是钢的7至9倍,最早用于航空、航天、军工等科技高精尖领域。在全新BMW 7系的车体框架中,碳纤维增强复合材料被用于加固车顶横梁结构以及B柱和C柱、底部侧围、中央通道和后部支撑。相比上一代车型,全新BMW 7系最大减重达130公斤,成为大型豪华汽车市场智能轻量化结构的领导者。

全新BMW 7系为实现非凡的驾驶乐趣打下了更好的基础:通过整体的智能轻量化结构设计,降低了车辆重心,并使前后车桥载荷以50 : 50的比例完美分配,使得这款大型豪华轿车拥有更加优异的操控表现,进一步扩大了其在动态驾驶性能领域的优势地位。

全新BMW 7系通过创新的智能轻量化科技解决了动力与油耗、豪华与节能之间的传统矛盾,驾驶性能与平均油耗要显著优于同级别的竞争车型。以全新BMW 740 Li为例,相比上一代车型百公里综合油耗降低16.7%,低至每百公里7.0升,显著低于同级车型。同时,全新BMW 740 Li加速性能进一步提升,从静止加速至100公里/小时仅为5.6秒,同样傲视群雄。此外,采用BMW eDrive科技的全新BMW 7系插电式混合动力车型也将首次进入大型豪华轿车细分市场。全新BMW 740 Le的综合耗油量仅为2.1升/100公里,创细分市场油耗新低。

碳纤维增强复合材料被用于加固C柱结构

碳纤维增强复合材料被用于加固中央通道结构

全新BMW 7系的创新车身结构和智能轻量化设计理念,在优化车辆重量以及提升乘客舱强度与刚度方面都取得了重大进步。增强型碳纤维复合材料的固有强度能够适应苛刻的安全要求,它的使用显著优化了全新BMW 7系的车身刚性,对于那些需要承受较大压力的车身部件效果则尤为明显。以B柱为例,在碰撞中,经过增强型碳纤维复合材料加固的B柱不会因为冲击而变形,相反地,高强度钢和增强型碳纤维复合材料的相互作用会分散冲击力,提升了车辆的安全性能。

宝马集团引领汽车产业碳纤维科技发展潮流

宝马集团凭借十多年的深入研究以及工艺、材料、设备和工具的优化,以及在量产车中使用碳纤维增强复合材料(CFRP)积累的经验,成为目前唯一掌握在大规模生产中使用碳纤维增强复合材料(CFRP)科技的汽车制造商,车用碳纤维的年产能将达到9000吨,在这一领域具有绝对优势。

↑宝马是目前唯一掌握在大规模生产中使用碳纤维增强复合材料(CFRP)科技的汽车制造商

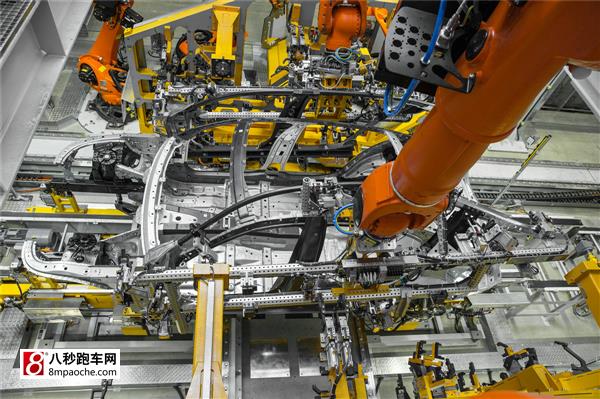

全新BMW 7系的智能轻量化车身是当今技术最领先的车身技术

全新BMW 7系的智能轻量化车身结构集当今最前沿的材料科技于一身,其制造过程极具难度。在全新BMW 7系生产过程中,宝马集团从BMW i车型的研发和生产中汲取大量灵感和经验,首次将两个升级优化、创新且高效的生产流程:湿压法和混压法,应用到丁格芬工厂BMW 7系的生产中。两种流程都通过优化的生产工序实现了在极短的时间内低成本、大规模地生产碳纤维部件。

(转载请注明来源:八秒跑车网/www.8mpaoche.com 责任编辑:Jack)

“八秒跑车网”微信公众号,扫一扫,最新资讯随手掌握。